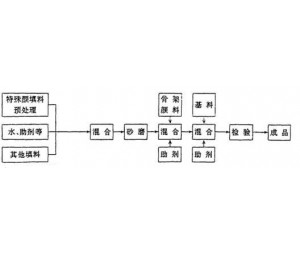

中国新型涂料网讯:

双组分交联型水性聚氨酯涂料,即涂料分为两个组分:其一为水性多元醇组分;另一为水分散型异氰酸酯组分。两者可在常温或加热下交联固化成膜。

1、 水性多元醇组分的分类及特点

按水性聚合物的胶体结构,可将其分为两大类。一类是水分散型多元醇,另一类是乳液型多元醇。根据化学结构水分散型多元醇可分为3类:

①聚酯多元醇:用聚酯多元醇制备的水性双组分聚氨酯涂料形成的涂膜光泽高、流平性好。可用于生产高光泽色漆。其缺点是聚酯分子链的酯键易水解,聚合物链易产生断裂。

②丙烯酸多元醇:将丙烯酸聚合物接枝到聚酯分子链上可制备聚酯一丙烯酸复合分散体多元醇,由于相对憎水性聚丙烯酸支化链的引入,可以提高聚酯链的耐水解性。丙烯酸分散体多元醇具有较低的相对分子质量,较高的羟基官能度,配制的涂膜交联密度较高,具有良好的耐溶剂性、耐化学品性和较好的耐候性,但涂膜干燥速度较慢。该多元醇配制的双组分涂料将聚酯的软链段和丙烯酸树脂的硬链段结合在一起,有利于涂膜硬度和柔韧性保持良好平衡。

③聚氨酯多元醇:目前水性聚氨酯分散体多为线性树脂,它与固化剂配制的涂料干燥速度慢,硬度低。而自乳化水性交联型聚氨酯分散体多元醇具有较好的分散性能,与固化剂相容性好。通过调整氨基甲酸酯键的含量和交联结构来调整涂膜性能,得到具有优异的物理机械性能和耐化学品性能的涂膜。相对分子质量小的聚氨酯分散体中包含有聚酯单元,既具有聚酯分散体涂膜外观好、又具有聚氨酯结构性能好的特征MJ。因此,聚氨酯多元醇分散体是理想的双组分聚氨酯涂料的羟基组分。

2、 水性多元醇组分的制备

水性聚氨酯多元醇的制备可采用传统的水性聚氨酯分散体的制备方法,但在聚合物的亲水基团中,应该有更多的羟基,在化学结构上满足双组分涂料的反应要求。常用的方法是预聚体法和丙酮法。

2.1预聚体法

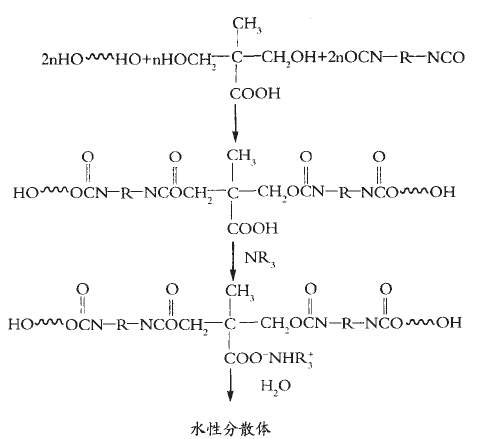

预聚体法可分为一步法和预聚法。在一步法中,二异氰酸酯与过量的聚酯二醇、乙二醇以及二羟甲基丙酸(DMPA)反应,得到羟基封端的聚氨酯离聚体;在胺的中和下,离聚体分散在水中得到了含羟基官能团的聚氨酯分散体(图1)。具有更高官能度的聚氨酯离聚体可通过在离聚体主链上不同的多元醇得到。

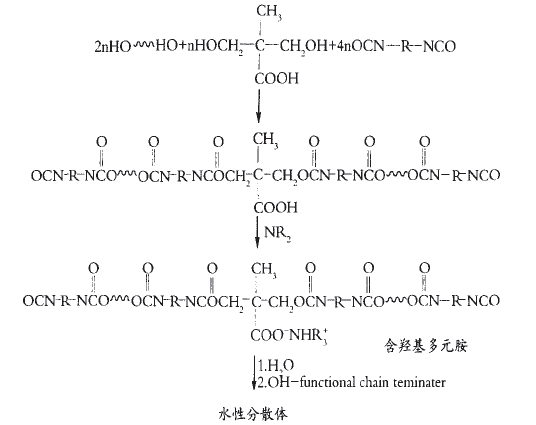

在预聚法中:一条路线是先由二异氰酸酯、多元醇、DMPA合成得到异氰酸酯封端的前聚体;在胺中和下,预聚体分散在水中并与含羟基的链终止剂反应(图2)。通过改变不同的链终止剂可得到具有较高或较低羟基官能度的聚氨酯离聚体。

另一条路线是先制备异氰酸酯封端的初聚体,但不是用胺来封闭NCO基团,而是用含羟基官能团的多元胺对初聚体进行扩链,例如Ⅳ-羟乙基乙烯二胺。要求扩链剂用量使NCO:NH的比率大约为1。这样可制备出侧链上带羟基的扩链聚氨酯。

图1 一步法

图2 预聚体法

预聚法的特点是通过改变链终止剂从线性预聚体制备具有更高官能度的分散体。与一步法制备的具有相似官能度的聚氨酯离聚体得到的预聚体相比,前者的预聚体黏度更低。另一特点是:与一步法相比,预聚法中聚氨酯多元醇或水能更快地与多异氰酸酯交联剂反应。因此,在双组分水性体系中由预聚体方法制备的多元醇能更有效地与多异氰酸酯交联剂反应。

2.2丙酮法(或溶剂法)

该聚合过程是在丙酮或丁酮溶剂中进行的,然后再加人水。所以与水的竞争反应不再是像其他几种制备方法中要考虑的主要因素。此法缺点在于丙酮需回收,致使成本相对较高,而且反应是在相对较低的固含量下进行的。

2.3无异氰酸酯过程

聚氨酯多元醇分散体也能通过无异氰酸酯过程得到。脂肪族聚酯多元醇与双-B-羟丙基氨基甲酸酯进行反应。通过与酸酐反应结合上羧酸的官能度,产物用叔胺中和并分散在水中015]。此过程制得的聚氨酯分散体与一般的在Ⅳ-甲基吡咯烷酮(NMP)中用预聚体法制得聚氨酯分散体可用下列3种物质进行评价:HDI异氰脲酸酯、IPDI异氰脲酸酯和亲水改性的HDI异氰脲酸酯。亲水改性多异氰酸酯比一般聚氨酯分散体制得的涂膜更硬,但其VOC含量也比其他的更高。对于无异氰酸酯的聚氨酯分散体,使用HDI异氰脲酸酯和亲水改性的多异氰酸酯的混合物会得到综合效果更佳的产品。高羟基、高羧基和高异氰酸酯含量的无异氰酸酯PUDs是优良的颜料分散介质。

3、 多异氰酸酯组分

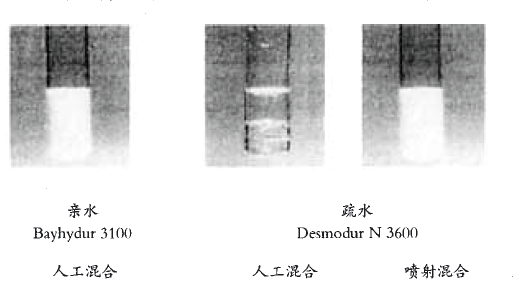

用于水I生双组分聚氨酯体系的多异氰酸酯固化剂有两种——亲水改性多异氰酸酯和未亲水改性多异氰酸酯。浊度实验表明:未亲水改性多异氰酸酯分散在水中时需要高度的剪切混合;而亲水改性的异氰酸酯使用普通搅拌的方法即可与水混合(图3)。

图3 水性双组分PU体系浊度实验

3.1未亲水改性多异氰酸酯

使用未亲水改性多异氰酸酯时,因为高黏度多异氰酸酯分散后液滴较大,分散体不稳定,多异氰酸酯易沉降,为确保其分散性需使用低黏度的多异氰酸酯。

异氰酸酯单体是影响漆膜性能的主要因素。若要求涂层外观好且耐光,以及活化期与干燥性合理的平衡,固化剂应选用脂肪族二异氰酸酯HDI和IPDI。HDI有长的亚甲基链,使漆膜具有好的耐划伤性,且黏度低,易与水性分散体混合,形成的涂层流平性好、光泽高。IPDI具有环状脂肪族结构,干燥快,涂层硬,耐化学品性和耐擦伤性突出。由于IPDI黏度大,较HDI难于混入分散体中,对光泽和流平性有影响。

从安全角度考虑,二异氰酸酯不适宜以单体形式用于聚氨酯涂料中,通常采用二聚体和三聚体。具有3个官能度的HDI三聚体的黏度在28℃时是1.7 Pa·s,而相当官能度的HDI缩二脲的黏度为8.5 Pa·s,因此前者更易于分散。有时可用溶剂稀释来降低黏度,如用乙酸丁酯;而使用环状碳酸酯或内酯溶剂比乙酸丁酯更能获得小粒径和较均匀的水分散体。烷氧基乙醇醋酸酯用作双组分涂料中无环境危害型的溶剂已经申请了专利口叫:HDI缩二脲在分散前与用二甲基氨基乙醇(DMAE)中和的水稀释丙烯酸树脂的二甘醇二甲醚溶剂¨引混合。

此外喷射分散技术也能形成好的分散体,它能解决由于贮存期短带来的施工问题。

3.2亲水改性多异氰酸酯及其制备

亲水改性多异氰酸酯可提高多异氰酸酯在水中的分散性。多异氰酸酯本身为憎水性物质。因分子链上具有反应活性较大的NCO基团,当以交联剂加入水性涂料时,与水反应速度较快,瞬时生成脲,将多异氰酸酯外层包覆成壳状物,丧失一定的活性。若在憎水性多异氰酸酯分子链上采取某种方式引入亲水基团,使其全部或部分分子带有亲水基团,即具有表面活性剂功能,则亲水基团朝向水相,憎水基团嵌人多异氰酸酯液滴。亲水基团的相互排斥使得多异氰酸酯乳液处于稳定状态。另外这些表面活性剂在多异氰酸酯液滴外层形成有效保护层,使其与水的反应降至最低限度。

3.2.1 外乳化法

将表面活性剂按一定比例加到多异氰酸酯中,而后直接分散到水中使用。表面活性剂可以是离子型、非离子型或两者的混合型。国外早期多采用该法制备可水分散多异氰酸酯。该法操作比较方便,但所得制品使用性能欠佳。

3.2.2 内乳化法

采用含亲水基团并具有能与异氰酸酯基反应的化合物作为表面活性剂制备可水分散多异氰酸酯。由于用离子型表面活性剂制备的可水分散多异氰酸酯对pH值、冷冻和电解质敏感,所以多用非离子型表面活性剂。

在非离子亲水改性中,聚醚改性剂使用较为普遍。聚醚改性剂可以是由环氧乙烷聚合得到的单羟基聚醚;也可以是环氧乙烷与环氧丙烷共聚得到的单羟基聚醚。单羟基聚醚可使脂肪族多异氰酸酯在水中分散,但为了有利于分散,一般需将多异氰酸酯溶解在有机溶剂中。改性剂的分散稳定性有待提高,相应亲水性也需要提高,需减少或消除分散步骤中的有机溶剂。

由环氧乙烷聚合得到的单羟基聚醚是固态的,通常导致改性的多异氰酸酯也是固态的。因此亲水改性的多异氰酸酯分散于水中之前要将它们溶解在有机溶剂中。对于未封端的多异氰酸酯分散体而言,不大可能除去有机溶剂,因为分散型多异氰酸酯适用期有限,经受不了除去溶剂所需要的高温。为了使固态聚醚液化或避免使用有机溶剂,可使用由环氧乙烷和环氧丙烷共聚得到的单羟基聚醚。这种聚醚是液态的,但环氧丙烷的存在增加了聚醚的质量,降低了改性多异氰酸酯中异氰酸酯官能团的含量。此外,因为环氧丙烷不像环氧乙烷那样亲水,就需要额外的环氧乙烷来提供环氧丙烷的亲水性,而这也会降低改性多异氰酸酯中异氰酸酯基团的含量。随着聚醚改性剂长度的增加,混合更加容易、分散稳定性也增加。就HDI异氰酸酯而言,为了有一个好的水性分散体,所用的聚氧乙烯甲基醚的相对分子质量必须>120(n=2)并<1 040(n=24)。聚醚/聚酯作为异氰酸酯改性剂能克服结晶问题,并能增强涂膜的耐水性,例如:聚氧乙烯甲醚(n=7)与己内酯反应得到的聚酯/聚醚可用来对HDI改性。将亲水取代物加到异氰酸酯上减少与水反应的比率可使亲水改性多异氰酸酯分散体的稳定性得以保持。使用亲水聚乙二醇单醚和疏水乙醇的混合物可提高多异氰酸酯的耐水性。亲水改性多异氰酸酯在水中的稳定性通过将其与阴离子乳化剂和溶剂混合来增加。